Serviços Personalizados

Artigo

Links relacionados

Compartilhar

Revista Brasileira de Odontologia

versão On-line ISSN 1984-3747versão impressa ISSN 0034-7272

Rev. Bras. Odontol. vol.69 no.2 Rio de Janeiro Jul./Dez. 2012

ARTIGO ORIGINAL / ORIGINAL ARTICLE

Análise da resistência flexural e microdureza de dois sistemas de cerâmica aluminizada infiltrada por vidro

Analysis of flexural strength and microhardness of two alumina glass infiltrated ceramic systems

Basílio Pires de Figueiredo FilhoI

I MSc Reabilitação Oral pela Universidade Veiga de Almeida (UVA); Especialista em Endodontia pela UFRJ; Professor Associado do Departamento de Prótese e Clínicas Integradas (Proclin), do Curso de Especialização em Implantodontia da FO/Uerj

RESUMO

O estudo avaliou in vitro a resistência flexural e a microdureza de dois sistemas de cerâmica aluminizada infiltrada por vidro: In-Ceram Alumina (Vita) e Alglass (Celmat).. Foram testados corpos de prova em forma de barra, conforme a ISO 6872-1998, foram testados em ensaios de resistência flexural de três pontos e microdureza Vickers, por indentação. Analisou- se a superfície de fratura dos corpos por MEV. In-Ceram Alumina apresentou maior resistência à flexão (441,7 ± 54,1 MPa) que o Alglass (287,8 ± 53,6 MPa). Os sistemas não apresentaram diferença estatística para microdureza: 1210,4 ± 90,0 HV e 1135,6 ± 117,5 HV, respectivamente. In-Ceram Alumina apresentou na superfície de fratura maior homogeneidade e menor número de poros que o Alglass. O Alglass, com custo reduzido comparado ao In-Ceram Alumina, atendeu à ISO 6872-1998 podendo ser empregado clinicamente.

Palavras-chave: prótese; In-Ceram Alumina; Alglass; resistência flexural; microdureza; MEV.

ABSTRACT

The aim of this work was to evaluate, in vitro, the microhardness, mechanical properties and fracture surface morphology of two different systems of glass infiltrated dental ceramic: In-Ceram Alumina (Vita) and Alglass (Celmat) systems. Both materials were used to prepare bar-shaped specimens according to ISO 6872-1998. Three point flexural strength and Vickers microhardness through indentation tests were used to evaluate the samples. The samples surface fracture was achieved through SEM. The Results showed that In-Ceram Alumina presented higher flexural strength values (441.7 ± 54.1 MPa) than Alglass (287.8 ± 53.6 MPa). There was no significant statistic difference in microhardness Vickers results (1210,4 ± 90,0 HV; 1135,6 ± 117,5 HV) between two groups, respectively. In-Ceram Alumina had more homogeneity and less pores at fracture surface than the Alglass. However, Alglass has reduced costs in relation to In-Ceram Alumina and reached the ISO 6872-1998 standard requirements, by this mean this material can be considered to be used clinically used.

Keywords: prosthesis; In-Ceram Alumina; A glass; flexural strength; microhardness; SEM.

Introdução

As cerâmicas tornaram-se a principal escolha para o tratamento reabilitador. Seu potencial e sua otimização estética podem ser considerados únicos em função de sua biocompatibilidade, resistência à compressão, condutibilidade térmica, radiopacidade, integridade marginal, estabilidade de cor e elevado potencial estético 2,17,18.

A partir de 1965, MCLEAN & HUGHES 11 introduziram as cerâmicas reforçadas por cristais de alumina possibilitando que apresentassem o dobro da resistência mecânica (180 MPa) quando comparadas às cerâmicas feldspáticas convencionais, sendo possível confeccionar coroas livres de metal. Sadoun 16 refinou a técnica por deslize de material (slip-casting), criando copings aluminizados infiltrados por vidro, com, aproximadamente, 97% de agregação de óxidos de alumínio, criando um sistema de alta resistência. Este sistema foi patenteado pela companhia VITA com o nome de In-Ceram (VITA Zahnfabrick) 19.

A confecção de infraestrutura de In-Ceram, pela técnica de slip-casting, consiste na duplicação do modelo com um gesso especial onde a massa de cerâmica com alto conteúdo de alumina (70-80%) é aplicado em camadas. Por capilaridade o modelo absorve a umidade aglomerando as partículas, formando uma estrutura firme que é sinterizada (1120º por 10h) e infiltrada com vidro de boro silicato de lantânio (1100º por 6h) formando uma estrutura de elevada resistência flexural (236 a 600 MPa), limitando os sítios de propagação de trincas 15,20. Em seguida, camadas de cerâmica feldspática são acrescentadas, conferindo forma, função e estética semelhantes aos elementos dentários naturais. O sistema possibilita confeccionar coroas anteriores e posteriores, pontes fixas anteriores com até três elementos, inlays, onlays e coroas sobre implantes.

Em 2007, com o término da patente do In-Ceram, foi desenvolvido no Brasil um material que, segundo o fabricante, atende às necessidades desejadas e apresenta menor tempo de processamento e custo acessível para a aquisição dos equipamentos e material, quando comparado ao In-Ceram (Vita). O produto é comercializado com o nome de Alglass (Celmat), sendo reduzidas as informações na literatura 5,12.

Este estudo avaliou in vitro a resistência flexural e a microdureza de dois sistemas cerâmicos: In-Ceram (Vita Zahnfabrik, Alemanha) e Alglass (Celmat, Brasil) e analisar a microestrutura da área de fratura através da microscopia eletrônica de varredura.

Material e Método

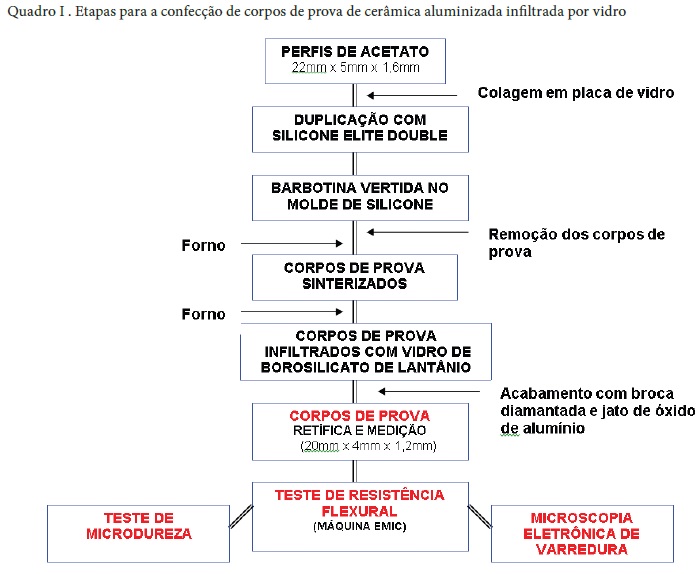

Dois sistemas comerciais de cerâmicas aluminizadas infiltradas por vidro foram utilizados para a confecção de infraestrutura de próteses parciais fixas: In-Ceram Alumina (Vita Zahnfabrik, Alemanha) e Alglass (Celmat, Brasil). Uma sequência de etapas foi desenvolvida para a confecção dos corpos de prova (CP) utilizados para os testes de resistência flexural, microdureza e microscopia eletrônica de varredura (MEV) (Quadro I).

Dez CP de cada sistema foram confeccionados na forma de barras, com dimensões finais de 20,0 mm x 4,0 mm x 1,2 mm (C x L x E), conforme a ISO 6872-1998 10. Inicialmente, foram usinados perfis em acetato de 22,0 mm x 5,0 mm x 1,6 mm (C x L x E), para posterior moldagem com silicone de laboratório (Elite Double Zhermack, Itália). Os perfis foram fixados em placa de vidro com material adesivo à base de éster de cianoacrilato (Super Bonder/Loctite Henkel Ltda., Brasil). Uma forma de plástico retangular vazada (9,0 cm x 6,5 cm x 0,7 cm) foi colada sobre a placa de vidro com Super Bonder. O silicone foi vertido na forma fixada na placa e mantido em repouso até a polimerização. O conjunto foi removido da placa, ficando moldados no silicone, os negativos dos perfis de acetato. As barbotinas do In-Ceram Alumina e do Alglass foram preparadas conforme especificações dos fabricantes e os CP confeccionados por técnicos consultores das duas empresas, assegurando as normas de confecção. As barbotinas foram aplicadas em camadas no interior do molde de silicone com o auxílio de um pincel (Figura 1A).

Os CP de alumina foram mantidos no molde, em temperatura ambiente, In-Ceram (12h) e Alglass (1h), até a secagem completa. A regularização da superfície dos CP foi executada, ainda dentro do molde de silicone, desgastando manualmente com lâmina de bisturi (nº 15) e lixa de papel (320 Mesh, 3M do Brasil). Após a uniformização das superfícies, os CP foram cuidadosamente removidos do molde. Os CP do In-Ceram Alumina foram sinterizados no forno Vita Inceramat (Vita, Alemanha) e os do Alglass no forno Sinter Plus (EDG, São Paulo, Brasil). Os ciclos de sinterização para os dois materiais seguiram as recomendações dos fabricantes. As superfícies dos CP foram uniformizadas com lixas (320 Mesh), aferidas com paquímetro Starret e desgastadas, em ambiente seco com lixas de 400, 500 e 600 Mesh.

A infiltração dos CP com vidro de borosilicato de lantânio proporciona alta resistência mecânica à estrutura. Os materiais estudados possuem pós de vidro específicos. Estes foram misturados com água destilada até atingir uma consistência muito fina e fluida. Ao redor da estrutura cerâmica foi aplicada uma camada de 2,0 mm de espessura, deixando livre a superfície superior para permitir a saída de ar, à medida que ocorre a infiltração de vidro por capilaridade, no interior da estrutura porosa. Os ciclos de infiltração de vidro foram realizados sobre uma placa de platina-ouro (composta por 95% de platina e 5% de ouro), conforme especificações dos fabricantes (Figura 1B). Como os CP do Alglass apresentavam 1,6 mm de espessura o tempo de queima foi alterado para 3h. Após o resfriamento, foram submetidos à remoção do excesso de vidro com broca diamantada de granulação grossa e jateamento de Al2O3 com malha 50 μm e pressão de 30 a 40 Psi.

Os ensaios de acabamento superficial dos CP foram realizados no Laboratório de Ensaios Mecânicos, do Instituto Nacional de Tecnologia (INT), com máquina retificadora universal. Os CP foram colados com Super Bonder sobre uma chapa metálica e pintados na superfície superior de verde (Alglass) e de vermelho (In-Ceram Alumina) para diferenciá-los e permitir uniformidade da retífica (Figura 1C). Foram mensurados com paquímetro mecânico (Mitutoyo Sul Americana, Brasil) e preparados com um rebolo diamantado de granulometria de 400 μm para ajuste dimensional e eliminação de defeitos superficiais. Para acabamento superficial fino se utilizou lixas (400 e 600 Mesh).

Os ensaios de resistência flexural foram realizados no Laboratório de Ensaios Mecânicos, do Instituto Militar de Engenharia (IME), de acordo com a norma ISO 6872-1998. Utilizou-se a máquina universal de ensaios EMIC, modelo DL 10.000 Kgf, microprocessada. Foi aplicado o teste de flexão de três pontos utilizando-se um apoio duplo para os CP com distância de 14,4 mm de aresta a aresta. Estes apoios apresentavam um raio de 0,8 mm em suas extremidades. A aplicação da carga foi direcionada no ponto médio entre os apoios. A carga de deslocamento aplicada foi de 0,5 mm/min. Foram utilizados 10 CP para cada sistema de cerâmica aluminizada.

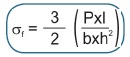

A resistência flexural foi calculada com o uso da equação abaixo com os dados obtidos no ensaio de carregamento de três pontos.

onde: σf é o valor da tensão de rutura (MPa); P - carga aplicada (N); l - distância entre os apoios (mm); b - largura do corpo de prova (mm); h - espessura do corpo de prova (mm).

O ensaio de microdureza Vickers (HV) visou estudar as durezas mecânicas das cerâmicas sinterizadas. A metodologia seguiu a norma ASTM C1327-08, que fornece o método de teste padrão para a obtenção da dureza Vickers de cerâmicas. Após o ensaio de resistência flexural, dois CP de cada material foram selecionados, aleatoriamente, para o teste de microdureza, visando comparar a dureza entre os materiais estudados. Em cada CP foram realizadas cinco indentações. Foram limpos física e quimicamente em aparelho de ultrassom (EDG) com detergente dissolvido em água e lavados em água corrente, imersos em álcool etílico (99,7%) e secos com ar quente.

Para o embutimento a frio os CP foram colados com Super Bonder sobre a superfície de uma placa de vidro e envolvidos por cilindros plásticos (30 mm diâmetro x 15 mm altura) também colados na placa, servindo de molde para a resina acrílica (Dencor Incolor, Brasil). Esta foi preparada segundo as recomendações do fabricante e vertida, vagarosamente, dentro do cilindro. Após a polimerização da resina, os cilindros foram removidos e os CP embutidos na resina acrílica foram lixados para nivelar sua superfície. O lixamento foi realizado com lixadeira elétrica circular ou politriz (APL4D), com dispositivo para lixamento automático de seis amostras, com lixas de carbeto de silício (120, 320, 400, 600 e 1200 Mesh). A cada mudança de lixa, os CP embutidos foram lavados em água corrente, embebidos em álcool etílico (99,7%) e secos sob ar quente. O nivelamento dos CP foi avaliado com microscópio ótico (Carl Zeiss, 10x).

Os ensaios de microdureza Vickers foram realizados no Laboratório de Ensaios Mecânicos do IME, utilizando-se o Microdurômetro Micromet 2003 Buehler, com carga de 500 gf, durante 10 seg e a tabela de microdureza de HV5. Os resultados são apresentados em HV.

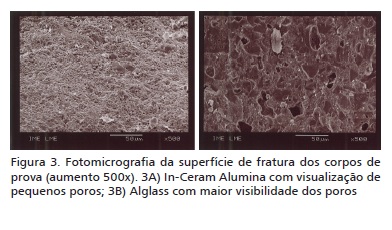

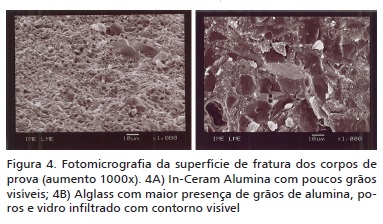

Após o ensaio de resistência flexural, os CP de cada material foram selecionados, aleatoriamente, para avaliar a morfologia da superfície das fraturas através de MEV. Foram lavados com acetona, secos e sobre eles depositada uma camada de ouro para evitar o carregamento dos mesmos. Fotomicrografias de regiões aleatórias da superfície de fratura dos CP foram obtidas no MEV do Laboratório de Microscopia do IME (JEOL JSM T 5800 LV), com aumentos de 50x, 500x e 1000x.

Os dados obtidos foram analisados estatisticamente pelos testes: T- Student, Kolmogorov-Smirnov e Mann-Whitney para comparar as diferenças entre as médias dos materiais empregados ao nível de 5% de significância 14.

Resultados

Ensaios de resistência flexural e microdureza

As médias obtidas nos ensaios de resistência flexural indicam que o In-Ceram Alumina apresentou valores superiores (441,7 ± 54,1 MPa) aos do Alglass (287,8 ± 53,6 MPa). O mesmo foi observado no teste de microdureza entre o In-Ceram Alumina (1210,4 ± 90,0 HV) e o Alglass (1135,6 ± 117,5 HV).

A apresentação dos dados na forma de gráficos do tipo Box-plot permitiu uma comparação mais efetiva dos materiais. Em relação à resistência flexural constatou-se a superioridade do In-Ceram Alumina sobre o Alglass, com dispersões semelhantes (Figura 2A). Quanto à microdureza, ocorreu o contrário, onde os materiais apresentaram, em média, comportamento similar, porém o Alglass mostrou maior dispersão (Figura 2B).

Não se pode afirmar tal diferença entre os materiais apenas analisando estes gráficos. Utilizou-se, então, o teste estatístico não-paramétrico de Kolmogorov-Smirnov, sem restrições quanto ao tamanho das amostras. Verificou-se que as amostras apresentavam- se dentro da normalidade, a um nível de significância de 5%. Considerou-se como hipótese nula a normalidade dos dados e como hipótese alternativa, a não normalidade dos dados. Os p-valores das quatro distribuições foram superiores a 0,05.

No teste T-Student para os ensaios de resistência flexural e microdureza considerou-se como hipótese nula que os dois sistemas são iguais e como hipótese alternativa que o In-Ceram Alumina é superior ao Alglass. Com um grau de 95% de confiança o In- -Ceram Alumina veio de uma população com média superior (6,4 MPa) a do Alglass (1,6M Pa). Foi confirmada a superioridade do In-Ceram Alumina sobre o Alglass no teste de resistência flexural. No teste de microdureza os resultados mostraram-se inconclusivos a 95% de confiança, para concluir que o In-Ceram Alumina é superior ao Alglass, pois o P-valor foi maior que 0,05 (0,06376).

Por tratar-se de amostras relativamente pequenas e por ser um teste que não apresenta restrição quanto à distribuição dos dados, utilizou-se, ainda, o teste estatístico não-paramétrico de Mann-Whitney, com as mesmas hipóteses do teste T-Student. Em função da eficácia do teste de Mann-Whitney na comparação da igualdade de médias de amostras independentes, o In-Ceram Alumina apresentou resultados estatísticos superiores ao Alglass nos ensaios de resistência flexural (3,7 MPa) e de microdureza (1,7 HV).

Análise morfológica por MEV

Na superfície de fratura dos CP de In-Ceram Alumina, observou-se, com aumento de 500x, maior homogeneidade na distribuição dos grãos de alumina e presença de pequenos poros dispersos (Figura 3A). No Alglass a matriz de alumina não foi totalmente preenchida pelo vidro de lantânio sendo maior a visibilidade dos poros (Figura 3B). Em ambos os materiais, os poros apresentavam-se com diâmetros diferentes.

Com aumento de 1000x observou-se maior homogeneidade na morfologia da região de fratura dos CP de In-Ceram Alumina, com poucos grãos visíveis e ausência de contorno da matriz vítrea, com menor presença de poros (Figura 4A). No Alglass foi possível evidenciar mais nitidamente a morfologia e o maior número de cristais de alumina isolados sem cobertura do vidro de lantânio, bem delimitados na matriz, a presença do vidro infiltrado com delimitação de contorno visível e a presença de maior quantidade de poros no interior dos CP infiltrados (Figura 4B).

Discussão

A tendência ao uso de infraestruturas livres de metal é uma realidade que ainda encontra a resistência de muitos profissionais, que temem absorver novas técnicas e mostram-se receosos de um insucesso clínico. As mudanças tornam-se difíceis em decorrência do domínio de técnicas já consagradas, do alto custo das infraestruturas livres de metal e do conhecimento de dados clínicos de controle de longo prazo.

Muitos trabalhos comparam a resistência do In-Ceram Alumina com o In-Ceram Spinell, Zircônia, Empress I e II 9,1,13. Porém, poucos são os que comparam o In-Ceram Alumina com outras cerâmicas aluminizadas infiltradas por vidro 5,12, ficando uma lacuna neste tipo de pesquisa.

O ponto crítico para os ensaios de flexão de três pontos é a confecção dos corpos de prova, que são feitos na técnica slip casting. Esta técnica ainda é a mais utilizada nos laboratórios de prótese porque a técnica CAD-CAM, requer equipamentos de alta tecnologia e custo, além da formação especializada de técnicos, não estando ao alcance da maioria dos profissionais. Na técnica CAD/CAM, nas fábricas, os pós das misturas cerâmicas são prensados isostaticamente e parcialmente sinterizados para produzir blocos cerâmicos os quais são usinados e infiltrados com vidro de lantânio, resultando numa subestrutura de elevada resistência mecânica.

No presente estudo os valores médios obtidos nos testes de resistência flexural para o In-Ceram Alumina (441,7 ± 54,1 MPa) foram aproximados daqueles obtidos por CHONG et al. 4 de 362 ± 90 MPa, usando a mesma metodologia aqui empregada, em que a barbotina foi inserida diretamente nos moldes de silicone. Apesar de ser utilizada por diversos autores a técnica da colagem de barbotina sobre uma base de gesso 3,5,12,13,17,20, diferentemente da técnica aqui empregada, apresentou resultados para a resistência flexural muito próximos dos valores obtidos no presente estudo.

Comparando-se os resultados do presente estudo para o In-Ceram Alumina e Alglass (287,8 ± 53,6 MPa) com os dois únicos trabalhos da literatura que testaram ambos os materiais, verificou-se que os valores de resistência flexural foram aproximados dos obtidos por DELLA BONA et al. 5 nas amostras de In Ceram Alumina (489,0 ± 62,0 MPa) e de Alglass (233,0 ± 26,0 MPa). O mesmo foi constatado na comparação com Monte Alto 12 para o In Ceram Alumina (456,6 ± 29,4 MPa) e o Alglass (263,8 ± 37,8 MPa).

Os testes de microdureza foram realizados uma vez que a determinação da dureza dos materiais descreve o comportamento pelo qual um material reage à aplicação de uma força ou carga. Quando a dureza aumenta, a tenacidade e a plasticidade diminuem e a fragilidade aumenta 6.

Os valores de microdureza, obtidos no presente estudo, para o In-Ceram Alumina (1210,4 ± 90,0 HV) foram próximos dos encontrados por DELLA BONA et al. 5 (1234,0 ± 112,2 HV = 12,1 ± 1,1 GPa). Porém, nas amostras de Alglass os resultados deste estudo (1135,6 ± 117,5 HV) foram superiores aos obtidos pelos autores (866,7 ± 81,57 HV = 8,5 ± 0,8 GPa). No entanto, na comparação dos grupos, houve diferença estatística significativa entre os resultados comprovando a superioridade do sistema In-Ceram Alumina em ambos os estudos.

A análise morfológica da área de fratura, utilizando MEV, sugere uma relação entre as imagens e os resultados estatísticos dos ensaios de resistência flexural dos materiais analisados. As análises mostraram que o In-Ceram Alumina apresentou menor granulometria, porosidade inferior e distribuição mais homogênea em relação ao Alglass. As fotomicrografias das topografias das regiões de fratura aparentam similaridade com o trabalho de MONTE ALTO 12. Variação quanto às características estruturais em relação a ambos os materiais testados foi constatada por DELLA BONA et al. 5 e MONTE ALTO 12. Os autores propuseram que variações na microestrutura podem influenciar na resistência a flexão dos materiais.

A resistência flexural dos materiais cerâmicos está diretamente relacionada à presença de defeitos estruturais 7,8,9,15,18. De acordo com FISCHER 7, o perfeito molhamento da alumina pelo vidro é uma condição básica para alcançar resultados ideais nos sistemas aluminizados infiltrados por vidro.

A presença de poros nos sistemas cerâmicos é decorrente do processo de sinterização pó e líquido associada à técnica manual. Porém, estes poros podem ser preenchidos pelo vidro de infiltração 7. Neste estudo, diferentemente do que ocorreu com o In-Ceram Alumina, no Alglass estes poros não foram totalmente cobertos. A limitação de infiltração do vidro, observado no Alglass, é decorrente de espaços intergranulares menores que dificultam a penetração do vidro 12. DELLA BONA et al. 5 determinaram que o Alglass apresentou a maior taxa de porosidade (20%), o que resultou na menor média de resistência e valores de densidade, reduzindo as medidas de dureza, de tal forma que foram necessárias muitas indentações. O Alglass apresentou diferença significativa em relação ao In-Ceram Alumina quanto ao módulo de elasticidade e à microdureza, com valores inferiores.

Diante dos resultados encontrados no presente trabalho sugere-se que estudos clínicos longitudinais sejam realizados para melhor avaliar o desempenho do Alglass, uma vez que atendeu à norma ISO 6872-1998.

Conclusão

Após a avaliação dos resultados obtidos no estudo, conclui-se que:

• A inserção direta da barbotina nos moldes de silicone e a confecção de corpos de prova em forma de barra para o In-Ceram Alumina e Alglass mostraram-se eficientes para os ensaios de resistência flexural e microdureza.

• O sistema In-Ceram Alumina apresentou valores de resistência flexural significativamente superiores aos do Alglass.

• As amostras de In-Ceram Alumina e Alglass apresentaram, nos ensaios de resistência flexural, resultados superiores ao mínimo requerido pela norma ISO 6872-1998.

• Os resultados estatísticos do ensaio de microdureza Vickers demonstraram que não existe diferença significativa entre os sistemas In-Ceram Alumina e Alglass.

• Através da MEV constatou-se na superfície de fratura dos corpos de prova do In-Ceram Alumina uma homogeneidade, com poucos grãos visíveis e menor porosidade. No Alglass evidenciou-se a matriz de alumina com menor infiltração pelo vidro e maior porosidade, o que pode ter acarretado resultados mecânicos inferiores.

Referências Bibliográficas

1. BOHJALIAN, A., FRONER, E. E., ZANETTI, A. L. et al. Resistência a fratura de sistemas cerâmicos Empress I, II e In-Ceram. RGO. 2006; 54 (2): 185-90. [ Links ]

2. CHAIN, M. C., ARCARI, G. M., LOPES, G. C. Restaurações cerâmicas estéticas e próteses livres de metal: as novas alternativas possibilitadas pelas novas porcelanas. RGO. 2000; 48 (2): 67-70.

3. CHEN, Y. M., SMALES, R. J., YIP, K. H. K. et al. Translucency and biaxial flexural strength of four ceramic core materials. Dent. Mater. 2008; 24 (11): 1506-11.

4. CHONG, K. H. et al. Flexural strength of In Ceram Alumina and In Ceram Zircônia core materials. Int. J. Prosthodont. 2002; 15 (2): 183-8.

5. DELLA BONA, A., MECHOLSKY, J. J., BARRETT, A. A. et al. Characterization of glass-infiltrated alumina-based ceramics. Dent. Mater. 2008; 24 (11): 1568-74.

6. ELIAS, C. N., LOPES, H. P. Materiais Dentários: Ensaios Mecânicos. São Paulo: Livraria Santos Editora, 2007; 7:121-47.

7. FISCHER, H., WEIB, R., TELLE, R. Crack healing in alumina bioceramics. Dent. Mater. 2008; 24 (3): 328-32.

8. GOKCE, S., CELIK-BAGCI, E., TURKYILMAZ, I. A comparative in vitro study of the load at fracture of all-ceramic crowns with various thicknesses of In-Ce-ram core. J. Contemp. Dent. Pract. 2008; 9 (4): 17-25.

9. GUAZZATO, M. et al. Strength, fracture toughness and microstructure of a selection of all-ceramics materials. Part I. Pressable and alumina glass-infiltrated ceramics. Dent. Mater. 2004; 20: 441-8.

10. INTERNATIONAL ORGANIZATION FOR STANDARDIZATION, Dental Ceramic, ISO 6872. ISO. 1998: 1-9.

11. McLEAN, J. W., HUGHES, T. H. The reinforcement of dental porcelain with ceramic oxides. Brit. Dent. J. 1965; 119: 251-67.

12. MONTE ALTO, R. V. Caracterização de sistemas cerâmicos aluminizados infiltrados por vidro, por meio de microscopia eletrônica de varredura e resistência à flexão. RJ, 2009, 84 p. Tese de Doutorado, Universidade Federal Fluminense.

13. OH, N. S., KIM, D. J., ONG, J. L. et al. Properties and cyclic fatigue of glass-infiltrated tape cast alumina cores produced using a water-ba- -sed solvent. Dent. Mater. 2007; 23 (4): 442-9.

14. R VERSION 2.7.1.The R Foundation for Statistical Computing. 2008.

15. RAIGRODSKI, A. J. Contemporary materials and technologies for all-ceramic fixed parcial dentures: A review of the literature. J. Prosthet. Dent. 2004; 92 (6): 557-62.

16. SADOUN, M. All-ceramics bridges with slip casting technique. 7th Internati-onal Symposium on Ceramics. Paris; 1988.

17. SEGHI, R. R., SORENSEN, J. A. Relative flexual strength of six new ceramic materials. J. Prosthodont. 1995; 8 (3): 239-46.

18. TASKONAK, B., GRIGGS, J. A., MECHOLSKY, J. J. Jr. et al. Analysis of subcritical crack growth in dental ceramics using fracture mechanics and fractography. Dent. Mater. 2008; 24 (5): 700-7.

19. VITA In-Ceram Alumina: Directions for use fabrication of the framework in the slip-casting technique. Bad Säckingen. 2005; 24 p.

20. WAGNER, W. C., CHU, T. M. Biaxial flexural strength and indentation fracture toughness of three new dental core ceramics. J. Prosthet. Dent. 1996; 76 (2): 140-4.

Endereço para correspondência:

Endereço para correspondência:

Basílio Pires de Figueiredo Filho

Rua Miguel Lemos, 41, grupo 309/310 – Copacabana

Rio de Janeiro/RJ, Brasil - CEP: 22071-000

e-mail: basiliofigueiredo@hotmail.com

Recebido em 29/03/2012

Aprovado em 30/04/2012