Serviços Personalizados

Artigo

Links relacionados

Compartilhar

Innovations Implant Journal

versão On-line ISSN 1984-5960

Innov. Implant. J., Biomater. Esthet. (Online) vol.5 no.1 São Paulo Jan./Abr. 2010

ARTIGOS CIENTÍFICOS

Análise comparativa de propriedades de cerâmica avançada para aplicações em implantodontia

Comparative analysis properties of ceramics advanced applications in implantology

Ricardo Luiz CiuccioI; Nelis Evangelista LuizII; Athos Jacomini FilhoIII; Michel Aislan Dantas SoaresIV; Vinicius Augusto PereiraIV

IGraduado em Engenharia Mecânica. Engenheiro de Produto, SIN - Sistema de Implante, São Paulo, SP, Brasil

IIDoutor em Engenharia Mecânica. Gerente de Engenharia, SIN - Sistema de Implante, São Paulo, SP, Brasil

IIIGraduado em Desenho Industrial. Técnico de Desenvolvimento, SIN - Sistema de Implante, São Paulo, SP, Brasil

IVGraduando em Tecnologia Mecatrônica, Universidade Nove de Julho. Projetista, SIN - Sistema de Implante, São Paulo, SP, Brasil

RESUMO

Este trabalho tem o objetivo de comparar as propriedades físicas e mecânicas de quatro variantes de cerâmicas avançadas com aplicação na área de saúde. Foi feita uma revisão de literatura a respeito de materiais cerâmicos avançados. Foram empregadas metodologias padronizadas para mensuração das propriedades de interesse. Apresentam-se resultados de análise de propriedades (densidade aparente, composição química, micro-estrutura) que servem de suporte para explicação dos resultados encontrados em ensaios mecânicos de flexão em quatro pontos. Os resultados indicam grande dispersão de valores para resistência à flexão intra e entre grupos analisados. Esta dispersão é explicada em grande parte por diferenças de composição química e diferenças micro-estruturais. Maiores valores de resistência à flexão estão associados com micro-estruturas homogêneas, tamanhos de grão reduzidos e composição química predominantemente à base de zircônia estabilizada com ítria.

Palavras-chave: Implantes dentários. Cerâmica. Zircônio.

ABSTRACT

This work aims to compare the physical and mechanical properties of four types of advanced ceramics with applications in health care. Was a review of the literature about advanced ceramics. Standardized methods were used to measure the properties of interest. The results of analysis of properties (bulk density, chemical composition and microstructure) server as the support for that explanation of the results on mechanical tests of flexion in four points. The results show great dispersion of values for the bending resistance within and between groups. This dispersion is largely explained by differences in chemical composition and microstructural differences. Higher resistances to bending are associated with homogeneous microstructure, grain size and chemical composition predominantly reduced the basis of stabilized zirconia with yttria.

Key words: Dental implants. Ceramics. Zirconium.

INTRODUÇÃO

Ao longo dos últimos anos o sucesso dos implantes dentais osteointegráveis tem revolucionado a odontologia. A zircônia é um material cerâmico com potencial para uso em implantes e componentes dentários. O dióxido de zircônia, como um substituto para os metais, possui boas características físicas com elevada resistência à flexão e dureza. Em função de sua estabilidade, boa propriedade mecânica e alta biocompatibilidade, este material possivelmente determinará um novo paradigma na implantodontia.

A tendência das técnicas de cerâmica dental vem sendo a eliminação das próteses metálicas das restaurações, inclusive das restaurações sobre implantes, visando uma melhor estética e utilizando, para isso, cerâmica com maior tenacidade à fratura, minimizando a sua fragilidade10.

As cerâmicas à base de zircônia possibilitam um grande número de aplicações tecnológicas. Tradicionalmente empregadas como refratários pigmentos e abrasivos na indústria convencional, esses materiais também têm sido utilizados como cerâmica estrutural, ferramenta de corte (fresas cirúrgicas) e biomateriais.

Cerâmicas à base de zircônia, ZrO2 vêm sendo utilizadas como biocerâmicos em diferentes aplicações, por exemplo, na implantodontia, por apresentar biocompatibilidade e propriedades mecânicas necessárias ao seu desempenho funcional. Dentre as propriedades desejadas, inclui-se sua elevada dureza e resistência ao desgaste, resistência mecânica à fratura e tenacidade em níveis satisfatórios8.

Considerando-se esses aspectos, o objetivo principal deste trabalho é usar técnicas de caracterização física de materiais, para avaliação da matéria-prima e produtos obtidos no processo de fabricação de fresas cirúrgicas à base de zircônia. Dentre estas técnicas incluem-se o ensaio de dobramento em quatro pontos (flexão) para determinação da resistência à flexão; as medidas de densidade aparente que são úteis para verificação da presença de porosidade nos materiais - que também são fontes de defeitos - e microscopia eletrônica de varredura para observação das superfícies destes materiais além da determinação do tamanho de grão médio.

REVISÃO DE LITERATURA

CERÂMICAS AVANÇADAS - ORIGEM DA ZIRCÔNIA

O zircônio é um metal cinza prateado, que pode ocorrer na tonalidade azul escura, dúctil, refratário, com elevada resistência à tração, alta dureza e resistente à corrosão. Seu estado físico é apresentado na forma sólida.

Em 1789 o químico alemão M. H. Klaproth isolou o óxido do elemento zircônio de um mineral conhecido como zircão ou zirconita (ZrSiO4)12.

Em 1824, o estudioso J.J. Berzelius isolou o metal por redução de K2ZrF6 com potássio, embora de forma ainda impura, sendo que a obtenção da primeira amostra dúctil do metal, com razoável grau de pureza, aconteceu na Alemanha em 1914, realizada por Lely e Hamburger. Em 1925, foi desenvolvido pelos pesquisadores van Arkel e de Boer o primeiro processo de refinação na busca de um zircônio mais puro12.

Na crosta terrestre, o zircônio ocorre normalmente associado ao háfnio, na proporção de 50 para 1. A principal fonte de zircônio é a zirconita ou zircão, cuja apresentação pode variar nas seguintes cores: marrom, verde, azul, vermelho, amarelo e incolor. Em termos teóricos, a composição da zirconita é formada de 67,2% de ZrO2 e 32,8% de SiO212.

No que concerne a propriedades físico-químicas, o zircônio é pouco reativo. Sofre transformação quando atacado pelo ácido clorídrico e pela água-régia (três partes de HCl para uma parte de HNO3). Quando submetido a altas temperaturas, há reação com o oxigênio, formando o ZrO2, e com o nitrogênio e o carbono, resultando, respectivamente, em nitreto (ZrN) e carbeto (ZrC). Pelo baixo poder absorvente de nêutrons, o zircônio é usado, principalmente, na indústria nuclear, para recobrir as barras de urânio nas pilhas nucleares. Na indústria química é usado em equipamento resistente à corrosão, e na indústria eletrônica compõe-se em placas e filamentos. Aplica-se o zircônio, também, em ligas de ferro, estanho e nióbio, e como metal puro, junto com o háfnio.

As maiores reservas conhecidas no mundo estão localizadas na Austrália, África do Sul, Ucrânia e EUA, e totalizam cerca de 84%.

As reservas brasileiras de minério de zircônio referem-se à zirconita e caldasito. Geralmente, a zirconita brasileira ocorre associada a depósitos de areias ilmenomonazíticas12.

O óxido de zircônio, também conhecido como zircônia, é um composto que vem sendo usado, nos últimos anos, no setor de cerâmica avançada. Esse óxido ocorre na natureza na forma de um mineral raro chamado baddeleyita.

PROPRIEDADES

As propriedades relevantes para aplicação da zircônia na área de saúde são alcançadas pela adição de óxidos que permitem estabilizar a fase tetragonal da zircônia à temperatura ambiente.

Isto evita a expansão volumétrica - que acompanha a transformação de fase tetragonal monoclínica - durante o resfriamento da peça cerâmica, após sinterização.

Cabe mencionar que a zircônia pura apresenta, à pressão atmosférica, três formas polimórficas:

-

a estrutura monoclínica é a fase estável até cerca de 1170 ºC;

-

temperatura a partir da qual ocorre a transformação para a estrutura tetragonal;

-

a aproximadamente 2370 ºC a forma tetragonal se transforma na cúbica, que é estável até o ponto de fusão (aproximadamente 2680 ºC).

De maneira geral, a zircônia estabilizada na fase tetragonal com óxido de ítrio (yttria tetragonal zircônia polycrystals -YTZP) é um material adequado para aplicações com alta solicitação mecânica e condições extremas de desgaste, pois apresenta valores relativamente elevados de tenacidade à fratura e de resistências mecânicas e à abrasão.

Segundo alguns autores12 os cerâmicos à base de zircônia apresentam várias vantagens sobre outros materiais cerâmicos, devido à atuação de mecanismos de transformação de aumento da tenacidade operando em sua micro-estrutura, elevando assim suas propriedades mecânicas. Este comportamento é decorrente do mecanismo de reforço por transformação de fases, em que os grãos de zircônia tetragonal, ao serem transformados para a fase monoclínica, induzem um campo de tensões que dificulta a propagação de trinca e, portanto, a ruptura da peça cerâmica.

A micro-estrutura é um dos principais fatores que controlam a retenção da fase tetragonal à temperatura ambiente e, portanto, existe um tamanho de grão crítico abaixo do qual a transformação de fase tetragonal para monoclínica, t → m, não acontece espontaneamente. A Figura 1 mostra que para que a fase tetragonal seja retida à temperatura ambiente, em composições contendo 2% a 3% em mol de Y2O3, (Y-TZP), o tamanho médio de grãos crítico é 0,2 µm5.

Para produção da cerâmica de zircônia de elevada resistência à flexão, alta tenacidade à fratura, bem como resistência ao desgaste, esses materiais devem apresentar granulometria fina e uniforme, predominantemente na estrutura tetragonal com a adição controlada de óxidos estabilizantes, tais como: a ítria (Y2O3), o magnésio (MgO), a cálcia (CaO) a alumina (Al2O3).

As fases polimorfas de alta temperatura, que no caso da Zircônia é a fase tetragonal, podem ser retidas. Esta é uma condição essencial para o aumento de tenacidade, pois impede ou interrompe a formação de trincas pela geração de tensões internas que absorvem energia e melhoram as propriedades mecânicas, especialmente a tenacidade à fratura podendo até ser chamada de cerâmica tenaz10.

Outra característica importante da zircônia é a sua estabilidade química que a torna menos suscetível a causar uma reação biológica adversa, podendo ser considerada um material bioinerte, permitindo assim a sua utilização na fabricação de implantes ortopédicos e odontológicos.

Sua utilização na área científica e tecnológica vem se ampliando cada vez mais. Além de sua utilização na fabricação de implantes, é também utilizada para fabricar instrumental cirúrgico, mola, ferramentas de corte, como isolante térmico etc.

PROCESSAMENTO

No processo de fabricação das cerâmicas, deve haver um rigoroso controle de modo, que as fases presentes no produto final sejam as desejadas e estejam nas proporções e distribuição (micro-estruturas) adequadas4.

As características do pó são de fundamental importância para que as etapas posteriores do processo possam ser realizadas com sucesso e para que o produto final possa vir a desenvolver as propriedades desejadas.

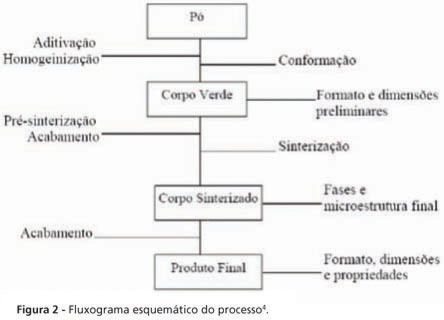

O primeiro passo para a fabricação de materiais cerâmicos é a conformação do pó cerâmico, para se obter uma forma adequada de acordo com a peça final desejada. A conformação pode ser definida como um método ou um conjunto de métodos, que visam dar ao pó cerâmico, um formato preliminar e uma resistência mecânica compatível com as operações pelas quais deverá passar o corpo a verde, antes de ir para ao forno e ser sinterizado. O corpo a verde é a peça já conformada, mas que ainda não foi submetida a nenhum tratamento térmico a altas temperaturas visando à consolidação final com redução da porosidade6.

Após a conformação, o corpo é sinterizado em altas temperaturas, formando assim, uma micro-estrutura com baixa porosidade e definindo suas propriedades físicas e formas finais. Nesta fase, o corpo está consolidado com resistência mecânica e alta dureza, sendo muito difícil a usinagem e o acabamento6. Na Figura 2, observa-se o fluxograma da produção de peças cerâmicas.

MATERIAL E MÉTODOS

O desenvolvimento experimental deste trabalho compreende duas fases. Na primeira fase é feita a caracterização física e micro-estrutural das cerâmicas em estudo. Na segunda fase é feita a quantificação da resistência à flexão. O objetivo é correlacionar os resultados dos ensaios mecânicos com a micro-estrutura e a composição química dos materiais ensaiados.

Paralelamente procura-se identificar qual é o material mais apto a ser usado para aplicação em implantodontia. Foram adquiridos quatro lotes de material cerâmico identificados como segue:

1. Grupo 1 - Zircônia estabilizada com ítria lote 1;

2. Grupo 2 - Alumina com zircônia;

3. Grupo 3 - Zircônia com sílica;

4. Grupo 4 - Zircônia estabilizada com ítria lote 2.

A micro-estrutura dos materiais é avaliada através de micrografias e do tamanho de grão. Ambos os ensaios são conduzidos de acordo com a norma NBR ISO 133563. As amostras foram preparadas conforme a norma ASTM E1122.

Para avaliação da micro-estrutura foi usado o Microscópio Eletrônico de Varredura (MEV) marca Leika, modelo Stereoscan 440. O tamanho de grão foi avaliado com o mesmo equipamento. Com aumentos de 1.500 a 40.000 vezes.

A caracterização dos materiais se complementou com os ensaios de densidade aparente e de composição química. Estes também seguem as diretrizes da norma NBR ISO 133563.

Para análise química, a amostra foi dissolvida por fusão alcalina e os constituintes identificados foram quantificados por espectrometria de emissão ótica com plasma induzido, em equipamento modelo Vista, da Varian1.

A densidade aparente foi determinada pela técnica de picnometria, utilizando gás Hélio em equipamento Quantachrome Corporation – UltraPycnometer 10001.

Para todos estes ensaios e caracterizações foi usado corpo de prova cilíndrico de 3,2 mm de diâmetro por 65,0 mm de comprimento3, Figura 3.

A resistência à flexão é quantificada através do ensaio de dobramento em quatro pontos. Este consiste em dobrar um corpo de prova de eixo retilíneo e secção circular, tubular, retangular ou quadrada, assentado em dois corpos afastados a uma distância especificada3. A força para dobrar é aplicada por intermédio de um cutelo, que aplica um esforço de flexão no centro do corpo de prova até que seja atingido um ângulo de dobramento especificado, conforme Figura 4.

Para o ensaio de dobramento foram utilizados 10 corpos de prova para cada grupo. A Tabela 1 apresenta os parâmetros empregados no ensaio de dobramento.

RESULTADOS

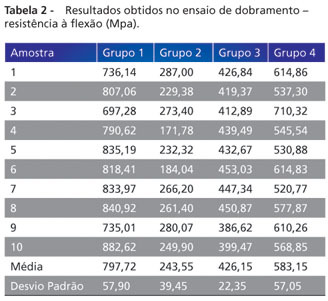

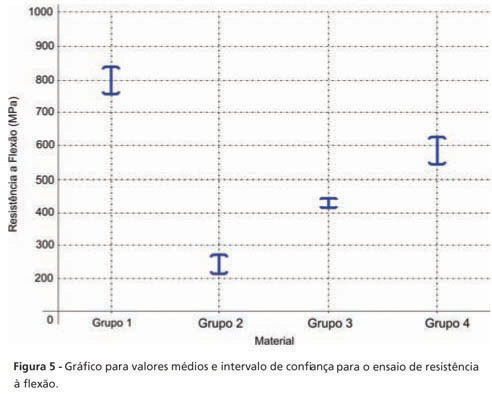

A Tabela 2 mostra o resultado do ensaio de dobramento em quatro pontos.

A Figura 5 apresenta o gráfico com os dados dos ensaios onde é possível verificar que o Grupo 1 apresenta maiores valores de resistência à flexão. Sendo seguido em ordem decrescente pelos Grupos 4, 3 e 2. A análise do gráfico permite também afirmar que as populações entre grupos são estatisticamente diferentes, ou seja, todos os grupos apresentam valores diferentes entre si de resistência à flexão.

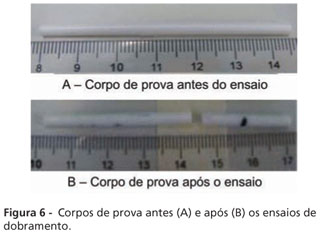

A Figura 6 mostra o aspecto dos corpos de prova antes e após o ensaio de flexão.

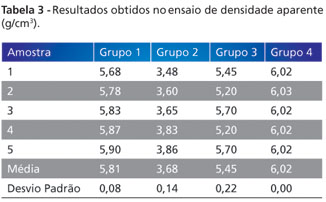

A Tabela 3 apresenta os resultados dos ensaios de densidade aparente realizado nos diversos grupos. É possível observar que as amostras estabilizadas com ítria (Grupos 1 e 4) também são superiores aos demais grupos.

O maior valor de resistência à flexão encontrado nas amostras do Grupo 1 pode ser explicado por uma série de resultados encontrados nas caracterizações:

-

Os materiais do Grupo 1 foram produzidos com zircônia estabilizada com ítria. de acordo com estudos anteriores7, este material é o que apresenta a maior tenacidade entre as cerâmicas atuais;

-

A densidade aparente deste material também está entre as maiores dos grupos testados. Maiores densidades podem explicar em parte a resistência à flexão superior (Figura 7);

-

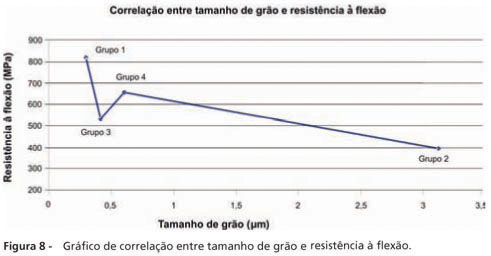

O tamanho de grão reduzido (Figura 8) também contribui para aumento de resistência e tenacidade9.

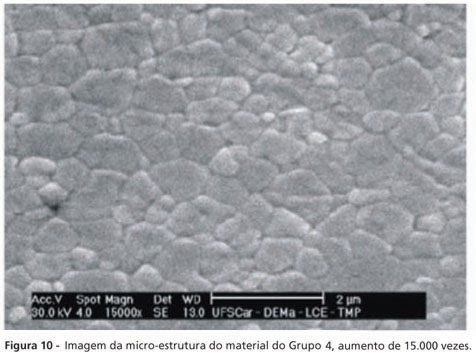

O segundo material de maior resistência à flexão é o Grupo 4, isto é esperado uma vez que possui composição química semelhante à do Grupo1. Apesar disso, sua resistência a flexão é cerca de 30% menor que a do Grupo 1. A explicação é que mesmo com composições químicas semelhantes, materiais que possuem micro-estruturas diferentes apresentam comportamentos diferentes. Neste caso específico a grande discrepância entre os dois materiais está no tamanho de grão.

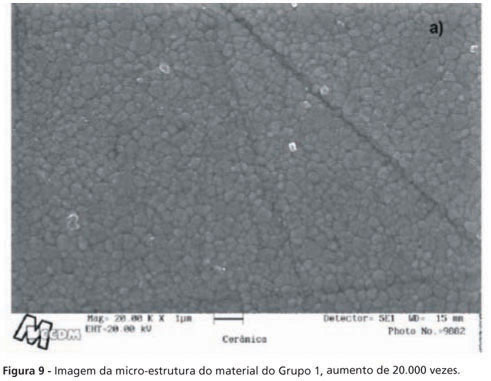

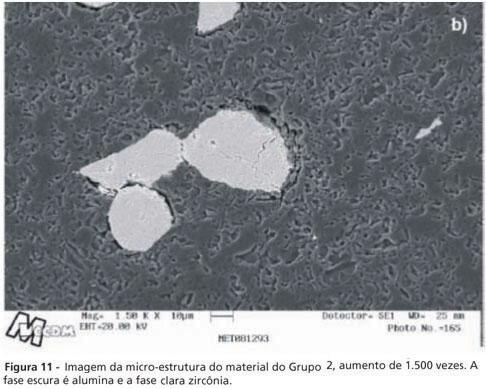

Outro fator que colabora com a maior resistência mecânica dos materiais dos Grupos 1 e 4 é sua homogeneidade micro-estrutural (Figuras 9 e 10) quando comparadas com os Grupos 2 e 3 (Figuras 11 e 12).

DISCUSSÃO

Os materiais dos Grupos 2 e 3 apresentam valores de resistência à flexão inferiores. A Tabela 4 revela que estes materiais são à base de alumina e sílica, respectivamente. É sabido da literatura que a alumina e a sílica têm tenacidade inferior à do Grupo 2, possui o maior tamanho de grão e a menor densidade aparente dentre todos os outros. Isto explica sua menor resistência à flexão.

Além disso, a micrografias dos materiais 2 e 3 indicam a existência de segunda fase na matriz. Materiais bifásicos podem apresentar fragilidade na interface entre as fases devido à falta de coerência entre as mesmas11.

CONCLUSÃO

Os resultados dos ensaios demonstram que as amostras fabricadas com zircônia e estabilizadas com ítria possuem resistência à flexão, superior às amostras fabricadas com zircônia com sílica e alumina com zircônia.

De acordo com a análise estatística, todos os quatro grupos são diferentes em resistência à flexão realizada através do ensaio de dobramento.

As matérias-primas analisadas estão conforme o item 4.3 (micro-estrutura) da norma NBR ISO 13356, porém não estão conforme os itens 4.1 (densidade aparente) e 4.5 (resistência ao dobramento de quatro pontos).

AGRADECIMENTOS

Os autores agradecem ao CCDM - Centro de Caracterizações e Desenvolvimento de Materiais pelos ensaios realizados, ao INEPO - Instituto Nacional de Experimentos e Pesquisas Odontológicos e à SIN - Sistema de Implante por terem fornecido as amostras, as instalações e equipamentos necessários para a realização deste trabalho.

REFERÊNCIAS

1. American Society for Testing and Materials. Standard test method for water absorption, bulk desnsity, apparent porosity, and apparent specific gravity or fired whiteware products (C 373-72). West Conshohocken: The Society; 1982. [ Links ]

2. American Society for Testing and Materials. STM E112 – 96: standard test methods for determining average grain size. West Conshohocken: The Society; 2004. [ Links ]

3. Associação Brasileira de Normas Técnicas. NBR ISO 13356: implantes para cirurgia – materiais cerâmicos a base de zircônia tetragonal estabilizada com itria (Y-TZP). Rio de Janeiro: A Associação; 2008. [ Links ]

4. Boschi AO. Tecnologia de cerâmicas avançadas aplicadas a revestimentos cerâmicos. Rev Cerâmica Industrial. 1996;1(2):7-9. [ Links ]

5. Callister Jr. WD. Ciências de engenharia dos materiais: uma introdução. São Paulo: LTC; 2002. [ Links ]

6. Hannink RHJ, Kelly PM, Muddle BC. Transformation toughening in zirconia-containing ceramics. J Am Ceram Soc. 2000;83(3):461-87. [ Links ]

7. Lange FF. Transformation toughening. part 3 experimental observations in the ZrO2 -Y2O3 system. J Mater Sci. 1982;17(1):240-6. [ Links ]

8. Li W, Gao L, Guo JK. Synthesis of yttria-stabilized zirconia nanoparticles by heating of alcohol-aqueous salt solutions. Nanostructured Materials. 1998;10(6):1043-9. [ Links ]

9. Mondal P, Hahn H. Investigation of the complex conductivity of nanocrystalline Y2O3 – stabilized zirconia. Ber Bunsenges Phys Chem. 1997;101:1765-6. [ Links ]

10. Oliveira APA, Torem ML. The influence of precipitation variables on zirconia powder synthesis. Powder Technology. 2001;119(2):181-93. [ Links ]

11. Sato T, Masahiko S. Transformation of ceria-doped tetragonal zirconia polycrystals by annealing in water. Amer Ceram Soc Bull. 1985;64(10):1382-4. [ Links ]

12. Silva MBF, Reis AE, Santana PR. Sumário mineral, 1988 / 2001. Brasília: Departamento Nacional da Produção Mineral; 2002. [ Links ]

Endereço para correspondência:

Endereço para correspondência:

Ricardo Luiz Ciuccio

Rua Soldado Antônio Martins de Oliveira, 82

Ponte Grande – Guarulhos

07031-010 – São Paulo – São Paulo – Brasil

E-mail: rciuccio@hotmail.com

Recebido: 14/01/2010

Aceito: 09/04/2010