Serviços Personalizados

Artigo

Links relacionados

Compartilhar

Innovations Implant Journal

versão On-line ISSN 1984-5960

Innov. Implant. J., Biomater. Esthet. (Online) vol.5 no.3 São Paulo Set./Dez. 2010

ARTIGOS CIENTÍFICOS

Análise da interface cilindro protético e intermediário com duas técnicas de fundição

Analysis of prosthetic cylinder interface and intermediate with two casting techniques

Jose Luiz Rezende Bispo dos SantosI; João Evandro da Silva MirandaII

IMestrando em Clínica Odontológica, Universidade Federal do Pará, Belém, PA, Brasil. Professor do Curso de Odontologia, Escola Superior da Amazônia, Belém, PA, Brasil

IIDoutor em Reabilitação Oral. Professor Adjunto IV do Departamento de Prótese, Faculdade de Odontologia, Universidade Federal do Pará, Belém, PA, Brasil

RESUMO

A dificuldade de se obter uma infraestrutura metálica em monobloco com assentamento passivo é muito difícil. A conexão forçada da estrutura metálica da prótese implanto-retida pode resultar em micro-fraturas do tecido ósseo, zonas de isquemia marginal, fraturas dos componentes protéticos. O objetivo deste estudo foi avaliar a adaptação passiva das estruturas metálicas sobre implantes, nas interfaces intermediários e cilindros protéticos, com a técnica de fundição sobre análogos (Grupo I), e fundição segmentada pós-brasagem (Grupo II ). As interfaces foram analisadas por microscopia eletrônica de varredura, e os resultados mostraram para o teste t de Student, que o Grupo I apresentou desajuste com média de 95,5 µm, e desvio padrão de 64,3 µm, e o Grupo II desajuste com média de 86,5 µm, e desvio padrão de 54,2 µm. Conclui-se que não houve diferença estatisticamente significante para as duas técnicas de fundição analisadas.

Palavras-chave: Soldagem em odontologia. Implantes dentários. Prótese dentária.

ABSTRACT

The difficulty of getting an infrastructure metallic pumps with passive fit is too difficult. To force the connection of the metallic structure of the implant-retained may result in micro-fractures on bone, marginal zone of ischemia and fractures of prosthetic components. The aim of this study was to evaluate the passive fit of implant metal structures, interfaces and intermediate prosthetic cylinders, with the casting technique over similar ones (Group I), and casting targeted post-brazing (Group II). The interfaces were analyzed by scanning electron microscopy, and the results showed for the Student t test, the group I had a mismatch with a mean of 95.5 micrometres and standard deviation of 64.3 micrometres and group II misfit with an average of 86.5 micrometers, and standard deviation of 54.2 micrometers. It is concluded that there was no statistically significant difference for both of casting techniques analyzed.

Key words: Dental soldering. Dental implants. Dental prosthesis.

INTRODUÇÃO

A fratura ou afrouxamento dos parafusos das próteses, o acúmulo de resíduos em suas superfícies e lesões hiperplásicas são o resultado da falta de adaptação passiva entre os componentes das próteses sobre implantes9,12,18-19

A prótese fixa sobre implantes pode ser composta de três partes distintas. A primeira, seria o implante parafusado sobre ele, vem a segunda parte, no caso o pilar ou intermediário, sobre o qual estará conectada a terceira parte, que é a coroa propriamente dita7.

Adaptação passiva é definida como o contato máximo entre a base da estrutura metálica sobre os pilares intermediários, sem produzir tensão entre esses pilares3.

A utilização de componentes, que não possuem uma perfeita adaptação, diminui o sucesso dos implantes a longo prazo. A previsibilidade do tratamento, através de uma prótese implanto-suportada, está diretamente relacionada à adaptação passiva entre implante e prótese17.

Como forma de solução para a desadaptação clínica da infraestrutura, com o intermediário do implante, obtida inicialmente, o seccionamento e a soldagem são estratégias comuns para melhorar a adaptação da infraestrutura, com o intermediário do implante13,20.

A técnica de uma peça única fundida, em monobloco, sobre as unidades de um modelo refratário, eliminando a necessidade de solda, é preferível, haja visto as inúmeras desvantagens atribuídas às conexões soldadas, principalmente as alterações dimensionais da estrutura protética13. Na tentativa de obtenção de estruturas sem solda, a técnica de fabricação de removíveis foi aplicada à prótese fixa, ou seja, o padrão encerado sobre o modelo de gesso é transferido para um modelo duplicado em revestimento, de modo a realizar a fundição sobre ele1,8.

Há maior possibilidade de se ter uma peça assentada passivamente quando, clinicamente, obtém-se o mínimo de desajuste de suas margens. Mas considera-se que este desajuste não deve ser superior a 150 µm, para que seja possível a distribuição equilibrada das forças que incidem sobre a prótese14.

Nos estudos que analisaram estruturas fundidas em dois tipos de metais (liga de Co-Cr e Ti.c.p.) avaliaram-se as tensões transmitidas aos intermediários, quando obtidas em monobloco e por soldagem a laser. Os resultados indicaram que espaços marginais nas infraestruturas de Co-Cr foram maiores (72 µm) quando comparadas com as de Ti c.p. (40 µm). Entretanto, os segmentos soldados mostraram desajustes significantemente menores (p < 0,001) que as peças de Co-Cr em monobloco12.

A fundição sobre análogo, para as próteses sobre implantes, é pouco difundida nos laboratórios, e a técnica utilizada para as próteses fixas dento-suportadas são também utilizadas nas próteses implanto-retidas. A técnica proposta pelos autores13,20 necessita de mais estudos para que a sua utilização seja mais difundida nas próteses implanto-retidas.

Partindo deste princípio, neste estudo, e pretende-se analisar o desajuste na interface cilindro e mini-pilar, com a técnica da fundição sobre análogo e a técnica de fundição segmentada pós-brasagem.

O objetivo desse trabalho é analisar a adaptação passiva nas estruturas metálicas na interface do cilindro protético e mini-pilar, obtidas com duas técnicas de fundições. Fundição sobre análogos e fundição segmentada pós-brasagem.

MATERIAL E MÉTODOS

Para execução do presente estudo, foram construídos dois Grupos experimentais a partir de uma matriz de metálica:

a- Grupo 1: compostos por 10 infra-estruturas em liga de cobalto cromo (Co-Cr, Talmax®, Curitiba, PR, Brasil), obtido a partir de uma matriz de aço, confeccionados com quatro cilindros do mini-pilar cônico pré usinados, (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil) pela técnica de fundição sobre os análogos.

b- Grupo 2: compostos por 10 infra-estruturas em liga de cobalto cromo (Talmax®, Curitiba, PR, Brasil), obtido a partir de uma matriz de aço, confeccionados com quatro cilindros do mini-pilar cônico pré usinados (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil), pela técnica de fundição convencional pós brasagem.

A variável de resposta será a adaptação vertical da interface, que será medida entre o cilindro e o intermediário em micrômetro (µm), em dois pontos distintos, no microscópio eletrônico de varredura, MEV (LEO1430VP, Zeiss, Cambridge, Inglaterra) pela técnica do parafuso único.

CARACTERÍSTICAS DA MATRIZ METÁLICA

A matriz metálica foi confeccionada a partir de um bloco de aço inoxidável refratário, em um torno (Nardini, modelo Nordus, série ND 325 Poá, SP, Brasil), na forma de um semicírculo.

Uma frezadora (Sajo NR 289,São Paulo, SP, Brasil) foi utilizada para realização de quatro perfurações paralelas, com 10mm de profundidade, com a instalação de quatro análogos do implante 4.1. (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil).

Os análogos dos implantes foram instalados por fricção e imobilizados com parafusos Allen sem cabeça sextavado interno ponta côncava recartilhada (Asfix, São José do Rio Preto, SP, Brasil) transversais de quatro milímetros de diâmetro, e três de comprimento.

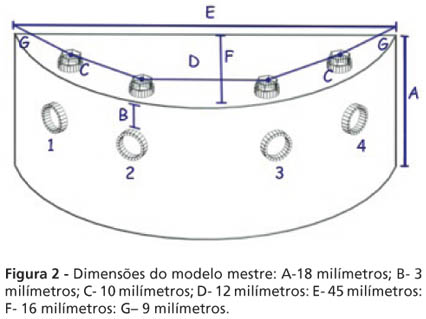

Sobre os análogos, quatro mini-pilares cônicos (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil) foram instalados com um torque de 20 N, valendo-se de um torquímetro mecânico (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil) (Figuras 1 e 2).

As dimensões da matriz metálica estão compatíveis para permitir as leituras das interfaces no Microscópio eletrônico de varredura MEV.

CONFECÇÃO DOS PADRÕES DE CERA

GRUPO 1

O Grupo 1 foi formado por dez estruturas metálicas, obtidas a partir do enceramento sobre o modelo mestre, conforme descrição a seguir.

Quatro cilindros rotacionais, com cinta metálica de CoCr (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil), foram seccionados com um disco de aço monoface (Labordental Ind., São Paulo, SP, Brasil) e lubrificados internamente com grafite e parafusados sobre os mini-pilares, com seus parafusos de retenção. Nestes foram aplicados um torque de 10 N, com o torquímetro mecânico (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil).

A união dos cilindros foi com uma cera em fio pré-fabricada nº3, (Cera Fix, Pradópolis, SP, Brasil). Uma matriz de silicone de condensação, para laboratório (Zhermack, Badia Polesine, Itália), foi confeccionada para padronização das esculturas das barras, no posicionamento do fio de cera sempre na mesma posição, no terço médio do cilindro (Figura 3).

A fixação do fio de cera na estrutura foi com a cera de escultura (Kota Indústria e Comércio Ltda., São Paulo, SP, Brasil), para o arredondamento do contato do fio da cera, e a superfície do cilindro, em seguida três canais de alimentação pré-fabricados em cera (Cera Fix, Pradópolis, SP, Brasil), foram unidos perpendicularmente às barras da estrutura na região mediana de cada barra, e as extremidades opostas foram unidas para fixação na base conformadora do cadinho (Figura 4).

A estrutura foi retirada do modelo mestre e os análogos dos mini-pilares de titânio (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil), foram parafusados nos cilindros protéticos, com seus respectivos parafusos de retenção (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil), previamente isolados com grafite (Aphox, Vargem Paulista, SP, Brasil). Em seguida, a estrutura em cera foi fixada pelos análogos em um modelo de revestimento fosfatado (Talmax®, Curitiba, PR, Brasil), vazada em uma matriz de silicone de laboratório (Zhermack, Badia Polesine, Itália), na proporção de 45 g do pó, e 11 ml de água destilada (Figuras 5 e 6).

INCLUSÃO DO GRUPO 1

A estrutura em cera foi fixada pelos canais de alimentação na base conformadora do cadinho, com cera fundida (Kota Indústria e Comércio Ltda., São Paulo, SP, Brasil), de um anel de silicone compatível com o tamanho da estrutura. Em seguida pulverizada com um líquido redutor de tensão de superfície (Knebel Produtos Dentários Ltda., Porto Alegre, RS, Brasil) e foi deixada, por cinco minutos, para secagem, iniciando-se os procedimentos de inclusão.

A inclusão se processou em duas etapas: primeiramente, as estruturas em cera foram revestidas com uma mistura, 25 g do revestimento fosfatado (Talmax®, Curitiba, PR, Brasil) que foi manipulado na técnica e proporções preconizadas pelo fabricante e aplicado à mistura, com o auxilio de um pincel n0 9, no interior dos cilindros.Em seguida, fizemos a cobertura de toda a estrutura com a mistura do revestimento, inclusive dos canais de alimentação (Figura 7 e 8).

Para a segunda etapa da inclusão, os anéis de silicone foram adaptados em suas respectivas bases conformadoras de cadinho.O preenchimento do anel foi realizado com o auxílio de um vibrador (VH Essence Dental Ltda., São Paulo, SP, Brasil) na proporção de 180 g de pó e 22 ml de água de destilada, e 22 ml do liquido de revestimento fosfatado (Talmax®, Curitiba, PR, Brasil), e manipulado de acordo com as recomendações do fabricante.O anel permaneceu na bancada, por 15 minutos, e o cilindro de revestimento foi retirado do anel de silicone.

CONFECÇÃO DOS PADRÕES DE CERA DO GRUPO 2

A técnica de confecção das estruturas em cera do Grupo 2 foi a mesma utilizada para o Grupo 1, No entanto, utilizou-se parafuso de trabalho para fixação para fixação dos cilindros nos mini-pilares. Após o término do enceramento, as barras em cera foram seccionadas entre os pilares na sua porção central, com uma lâmina de aço de 0,3 mm.

Cada segmento recebeu um canal de alimentação de cera pré-fabricados com 2 mm de diâmetro (Cera Fix, Pradópolis, SP, Brasil), totalizando três segmentos das estruturas em cera, com seus respectivos canais de alimentação.Os três foram adaptados na mesma base de um anel de silicone, de tamanho compatível com as estruturas em cera (Figura 9).

INCLUSÃO DO GRUPO 2

Os quatro cilindros foram posicionados na base conformadora de cadinho, pelos canais de alimentação. Um líquido redutor de tensão superficial (Knebel Produtos Dentários Ltda., Porto Alegre, RS, Brasil) foi pulverizado no padrão de cera e deixado, por cinco minutos, sobre a bancada. O revestimento fosfatado (Talmax®, Curitiba, PR, Brasil) foi manipulado na proporção indicada pelo fabricante e incluído manualmente com o auxílio de um vibrador (VH Essence Dental Ltda., São Paulo, SP, Brasil). O anel de silicone foi deixado sobre a bancada e depois de 15 minutos foi realizada a fundição.

PROCESSO DE FUNDIÇÃO

FUNDIÇÃO DOS GRUPOS 1 E 2

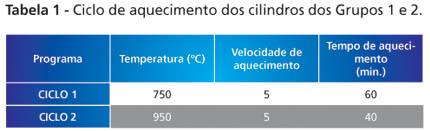

Os cilindros de revestimento foram colocados deitados no forno elétrico (Bravac Indústria e Comércio, São Paulo, SP, Brasil) para queima da cera. Quando atingiu a temperatura de 900 ºC, os cilindros foram posicionados verticalmente. A programação de aquecimento do forno está representada na Tabela 1.

Quando a temperatura atingiu o último ciclo, utilizamos uma centrífuga manual (OGP Produtos Odontológicos Ltda. São Paulo, SP, Brasil) para a técnica de fundição.

O braço da centrífuga foi armado com duas voltas, e 20 g da liga de cobalto cromo (Fit Flex, Talmax®, Curitiba, PR, Brasil) foi colocada no interior do cadinho e aquecida sob a chama redutora do maçarico (Knebel Produtos Dentários Ltda., Porto Alegre, RS, Brasil) de alta fusão, com a chama em chuveirinho, regulada em 35-40 PSI de oxigênio (2, 46 Kgf/cm2), e 3 PSI de gás (0, 21 Kgf/cm2), com movimentos circulares sobre o metal.

Quando as pastilhas do metal perderam as suas definições, o cilindro de revestimento foi retirado do forno e posicionado no suporte da centrífuga, desarmou-se o braço da centrífuga e a liga foi injetada no interior do cilindro pela força centrípeta. O cilindro foi retirado da centrífuga e deixado sobre a bancada para o resfriamento à temperatura ambiente.

DESINCLUSÃO E ACABAMENTO DOS GRUPOS 1 E 2

As estruturas metálicas foram removidas do cilindro de revestimentos com um marteleto pneumático (VH Essence Dental Ltda., São Paulo, SP, Brasil). Para limpeza das estruturas fundidas, foi utilizado um trijato (Odonto Larcon Indústria Brasileira, Maringá, PR, Brasil), com óxido de alumínio (Knebel Produtos Dentários Ltda., Porto Alegre, RS, Brasil). As bases dos cilindros não foram jateadas. O Grupo 1, após o acabamento das estruturas metálicas, foram fixadas sobre o modelo mestre para análise no microscópio (Figuras 10 e 11).

No Grupo 2, após o acabamento, os cilindros foram posicionados sobre o modelo mestre. Aplicamos um torque de 10N, com um torquímetro mecânico (Neodent® Implante Osteointegrável, Curitiba, PR, Brasil), em todos os cilindros, e realizando-se em seguida, a união com resina acrílica (Reliance Dental Mfg. Co., Worth, IA, Estados Unidos). A união foi inicialmente nas barras entre os implantes 1 e 2, 3 e 4. Após 20 minutos, as estruturas metálicas unidas foram removidas do modelo mestre e incluídas em um revestimento para brasagem (Easy-Stack, Talmax®, Curitiba, PR, Brasil) manipulado nas proporções indicada pelo fabricante e vertida em uma matriz de silicone laboratorial (Zhermack, Badia Polesine, Itália). A estrutura foi fixada pelas bases dos cilindros, deixando a área de união fora do revestimento. Depois da brasagem, realizou-se a união da barra entre os cilindros 2 e 3, no modelo mestre. Após a união, as estruturas foram incluídas no revestimento e a brasagem central, para analise, realizada (Figura 12).

Para a brasagem das estruturas, será utilizada uma barra específica para cobalto cromo e respectivo fluxo (Talmax®, Curitiba, PR, Brasil), que vai fazer a limpeza das partes, removendo a camada de óxido e promovendo uma maior molhabilidade do metal.

O maçarico Gas/O2 (Knebel Produtos Dentários Ltda., Porto Alegre, RS, Brasil) e o respectivo bico para brasagem será utilizado para o processo.

LEITURAS NO MICROSCÓPIO

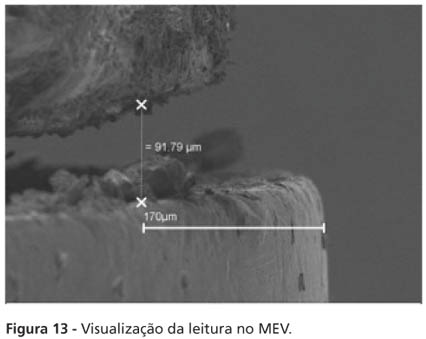

As leituras foram realizadas em um microscópio eletrônico de varredura (MEV), com ampliação de 300 vezes, foi aplicada a técnica do parafuso único. O ponto da leitura foi a partir de 170 µm, da margem do intermediário (Figura13).

RESULTADOS

Para avaliar o desajuste da interface intermediário/cilindro protético, valendo-se da utilização de duas técnicas: fundição sobre análogos (Grupo I) e fundição convencional (Grupo II), foram aplicados métodos estatísticos descritivos e inferenciais. A estatística descritiva constou da determinação das medidas de tendência central e variação. A inferência estatística foi realizada através de métodos paramétricos. Para comparar os valores do desajuste da adaptação entre Grupo I e Grupo II, foi aplicado o teste t de Student para amostras independentes, visto que as amostras apresentaram distribuição compatível com a curva normal (pelo teste de Shapiro-Wilk) e as variâncias apresentaram homocedasticidade, portanto o nível alfa foi previamente fixado em 0.05 para rejeição da hipótese nula. Todo o processamento estatístico foi realizado sob o suporte computacional do software BioEstat versão 5.

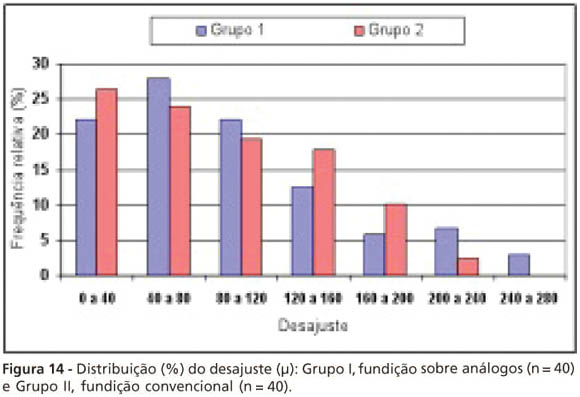

Para cada técnica de fundição foi utilizada amostra de diferente tamanho. No Grupo I (fundição sobre análogos) foram coletadas n = 136 leituras. No Grupo II (fundição convencional) foram coletados n = 129 leituras. As perdas ocorreram porque devido ao ajuste dos cilindros em uma das extremidades.

As medidas do desajuste (μ) da interface cilindro/intermediário protético com a utilização das duas técnicas: fundição sobre análogos (Grupo I) e fundição convencional pós-brasagem (Grupo II), foram inicialmente caracterizadas através da média e desvio padrão: Grupo I (95.5±64.3 µ) e Grupo II (86.5±54.2 µ). Para comparar estes valores foi aplicado o teste t de Student, foi obtido o p-valor = 0.2210 o qual não é significante indicando, que não foram observadas reais diferenças entre as medidas de desajusta nas duas técnicas de fundição (Figura 14).

DISCUSSÃO

Apesar de estudos in vivo demonstrarem que a perda óssea peri-implantar e a indução de tensão não estarem claramente relacionadas, a busca pela qualidade e assentamento protético além da consequente adaptação passiva, é pretensão corrente da implantodontia16.

Existem vários métodos, na literatura, para análise da adaptação passiva: Método radiográfico, o da pressão digital alternada, sensação tátil, visão direta, teste de resistência do parafuso, e o teste do parafuso único11.

No presente estudo, foi aplicado o teste do parafuso único, que consiste no aperto de um único parafuso localizado num extremo distal da estrutura e da análise das fendas marginais do segmento em alça do lado oposto, por ser o método utilizado pela maioria dos autores2,6,8,11,15.

Um assentamento totalmente passivo, no qual nenhuma tensão seria gerada na interface osso-implante, durante o assentamento de uma prótese, na ausência de carga mastigatória, seria praticamente impossível. E com as diferentes técnicas de confecção da infraestrutura, resulta em próteses com diferentes níveis de adaptação4,16.

No presente estudo, as técnicas utilizadas para confecção das infra-estruturas apresentaram desadaptações para o Grupo I, fundição sobre análogo, e para o Grupo II, fundição segmentada pós-brasagem, compativeis com a literatura, no entanto, a importância biológica de um assentamento passivo ainda não é clara. Não há estudos que relacionem má adaptação protética e consequente indução de tensões com perda óssea e falha na osseointegração. A importância mecânica do assentamento passivo relaciona-se à longevidade e a estabilidade do sistema protético16.

As desadaptações analisadas, no presente estudo, com o teste do parafuso único e os resultados encontrados para o Grupo I, como fundição sobre análogos, apresentaram resultado compatível ao encontrado na literatura nos estudos de Fragoso8. Quando foi comparada a técnica fundição sobre análogos do presente estudo com as outras técnicas de fundição, foram observados valores favoráveis para sua utilização. Barras, em monobloco, fundidas em titânio apresentaram média de 332.8 µm: barras fundidas em monobloco, em CoCr, apresentaram média de 229 µm. As barras fundidas em monobloco, com liga de ouro, apresentaram o melhor resultado, 39.8 µm4,8,10.

A técnica de fundição sobre análogo mostra no presente estudo desajuste que pode ser melhorado. A técnica apresenta algumas dificuldades no assentamento, quando os cilindros são calcináveis. Essas dificuldades relatadas na literatura configuram-se no aparecimento de arestas serrilhadas, na base de assentamento dos cilindros, que para melhor adaptação, vale-se de retificadores8.

As dificuldades encontradas, no presente estudo, estão relacionadas ao parafuso de trabalho indicado para técnica8. O parafuso de trabalho fabricado para este estudo não teve uma boa resposta ao isolamento com grafite, em razão de o mesmo ter aderido ao cilindro sobre fundido de alguns pilares, motivo pelo qual foi trocado pelo parafuso de retenção do mini-pilar, para realização do mesmo processo de inclusão e fundição, inclusive com o isolamento do parafuso com grafite. O resultado foi melhor, mesmo que em alguns cilindros tenha ocorrido a adesão, porém em número reduzido e de fácil remoção.

A maioria dos estudos laboratoriais tem mostrado uma desadaptação entre os componentes protéticos e o implante5. Porém, para que se obtenha uma estrutura metálica, com o mínimo de distorções, é necessário que o técnico apresente habilidade e profundo conhecimento do processo de fundição21.

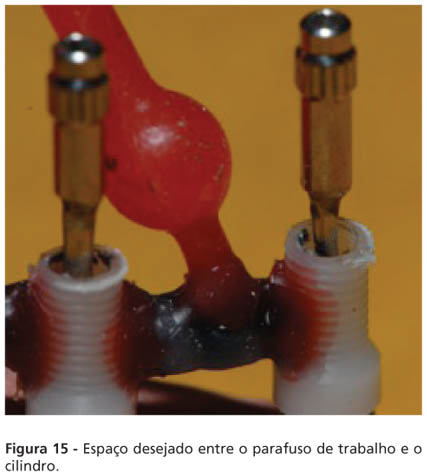

No presente estudo, foi observado níveis de adaptação, dentro dos aceitos na literatura e em algumas amostras, valores que estavam fora dos padrões de adaptação, para ambas as técnicas. Na prótese implanto-suportada, existe o parafuso que fixa o cilindro sobre os análogos e a sobre fundição ocorre sobre este parafuso, portanto seria mais eficiente do que o grafite como isolante, se houvesse um espaço entre a superfície do parafuso de trabalho e a parte interna do cilindro, o suficiente para penetração do revestimento refratário no momento da inclusão (Figura 15).

Pelo exposto, acreditamos que a habilidade do operador tem mais influencia nos resultados do que pela técnica propriamente dita. No entanto, mais estudos sobre essa técnica devem ser desenvolvidos, na tentativa de se criarem parafusos de trabalho e cilindros protéticos, desenvolvidos para fundição sobre análogos

CONCLUSÃO

Dentro das limitações do nosso estudo, com relação à melhor adaptação passiva para as duas técnicas de fundição, fundição sobre análogo e fundição pós-brasagem, não houve diferença estatisticamente significante na adaptação passiva, para o teste do parafuso único para as duas técnicas apresentada.

AGRADECIMENTOS

À empresa Neodent® Implante Osteointegrável pelo fornecimento dos componentes utilizados nesta pesquisa.

À Profa. Dra. Ivete A. de Mattias Sartori, consultora científica do programa de auxilio para projeto de pesquisa da empresa Neodent® Implante Osteointegrável.

REFERÊNCIAS

1. Abramowskl ZL. Fixed partial dentures by one-piece casting. J Prosthet Dent. 1960;10(5): 938-45. [ Links ]

2. Barbosa GAS, Bernades SR, Mattos MGC, Fernandes Neto AJ, Neves FD, Ribeiro RF. Estudo comparativo dos métodos de avaliação do desajuste vertical na interface pilar/implante. Ciênc Odontol Bras. 2007:10(1):84-9. [ Links ]

3. Binon P, Weir D, Watanabe L, Walker L. Implant component compatibility. In: Laney WR, Tolman DE, editors. Proceedings of the Second International Congress on Tissue Integration in Oral, Orthopedic and Maxillofacial Reconstruction; 1990 Sept; Rochester, USA. Chicago: Quintessence; 1992. p. 23-7. [ Links ]

4. Coelho AL, Suzuki M, Dibart S, Silva N, Coelho PG. Cross-sectional analysis of the Implant-abutment interface. J Oral Reabil. 2007;34(7):508-16. [ Links ]

5. Costa EMV, Neisser MP, Bottino MA. Multiple-unit implant frames: one-piece casting vs. laser welding and brazing. J Appl Oral Sci. 2004:12(3):227-31. [ Links ]

6. Dasmaceno ARD, Nobilo MAR, Henriques GEP, Mesquita MF. Análise fotoelástica da distribuição de tensões induzidas por infra-estruturas implanto-suportadas após soldagem a laser ou retificação de cilindros. Ciên Odontol Bras. 2008;11(1):27-34. [ Links ]

7. Dinato JC, Wulff LCZ, Bianchini MA. Adaptação passiva: ficção ou realidade? In: Dinato JC, Polido WD. Implantes osseointegrados: cirurgia e prótese. São Paulo: Artes Médicas; 2001. p. 283-313. [ Links ]

8. Fragoso WS. Adaptação marginal de infra-estruturas implanto-retidas obtidas por técnica de fundição–sobre-análogos [Disssertation]. Piracicaba (SP): Universidade Estadual de Campinas, Faculdade de Odontologia de Piracicaba; 2005. [ Links ]

9. Jemt T. Failures and complications in 391 consecutively inserted fixed prostheses supported by Brånemark implants in edentulous jaws: a study of treatment from the time of prosthesis placement to the first annual checkup. Int J Oral Maxillofac Implants. 1991;6(3):270-6. [ Links ]

10. Jemt T, Lie A. Accuracy of implant-supported prostheses in the edentulous jaw: analysis of precision of fit between cast gold-alloy frameworks and master casts by means of a three-dimensional photogrammetric technique. Clin Oral Implants Res. 1995;6(3):172-80. [ Links ]

11. Koker U, Wolf A, Lenz P, Gilde H. In vitro investigation of marginal accuracy of implant-supported screw-retained partial dentures. J Oral Rehabil. 2004;31(5):477-82. [ Links ]

12. Lewis S. Anterior single-tooth implant restorations. Int J Periodontics Rest Dent. 1995;15(1):31-41. [ Links ]

13. Rubin JG, Sabella AA. One-piece castings for fixed bridgework. J Prosthet Dent. 1955;5(6):843-47. [ Links ]

14. Sahin S, Cehreli MC. The significance of passive framework fit in implant prosthodontics: current status. Implant Dent. 2001;10(2);85-92. [ Links ]

15. Silva GCC, Fraga MF, Mendonça JAG. Adaptação passiva de próteses implanto-suportadas: relação com indução de tensões e importância clínica. ImplantNews. 2008;5(4):393-8. [ Links ]

16. Simamoto PC Jr, Barbosa GAS, Soares CJ, Fernandes Neto AJ, Neves FD. Desajuste vertical antes e após o emprego de retificadores de pilares de prótese implantada tipo UCLA fundíveis. Ciênc Odontol Bras. 2005;8(1):39-46. [ Links ]

17. Sutherland JK, Hallam RF. Soldering technique for osseointegrated implant prostheses. J Prosthet Dent. 1990;63(2):242-4. [ Links ]

18. Tolman DE, Laney WR. Tissue-integrated prosthesis complications. Int J Oral Maxillofac Implants.1992;7(4):477-84. [ Links ]

19. Torres ME, Rodrigues RC, Mattos MG, Ribeiro RF. The effect of commercially pure titaniun and alternative dental alloys on the marginal fit of one-piece cast implant frameworks. J Dent. 2007;35(10):800-5. [ Links ]

20. Zarb GA, Schmitt A. The longitudinal clinical effectivness of osseointegrated dental implants: the Toronto study. Part I: Surgical results. J Prothet Dent. 1990;63(4):451-7. [ Links ]

21. Zequetto MM, Silva EMM, Zuim PRJ, Rocha EP, Assunção WG. Falhas no processo de fundição que levam ao insucesso das próteses parciais fixas. Rev Bras Odontol. 2005;62(1/2):39-41. [ Links ]

Endereço para correspondência:

Endereço para correspondência:

Jose Luiz Rezende Bispo dos Santos

Rua dos Timbiras, 1716

66033-800 - Belém - Pará - Brasil

E-mail: jluiz@amazon.com.br

Recebido: 25/05/2010

Aceito: 03/09/2010